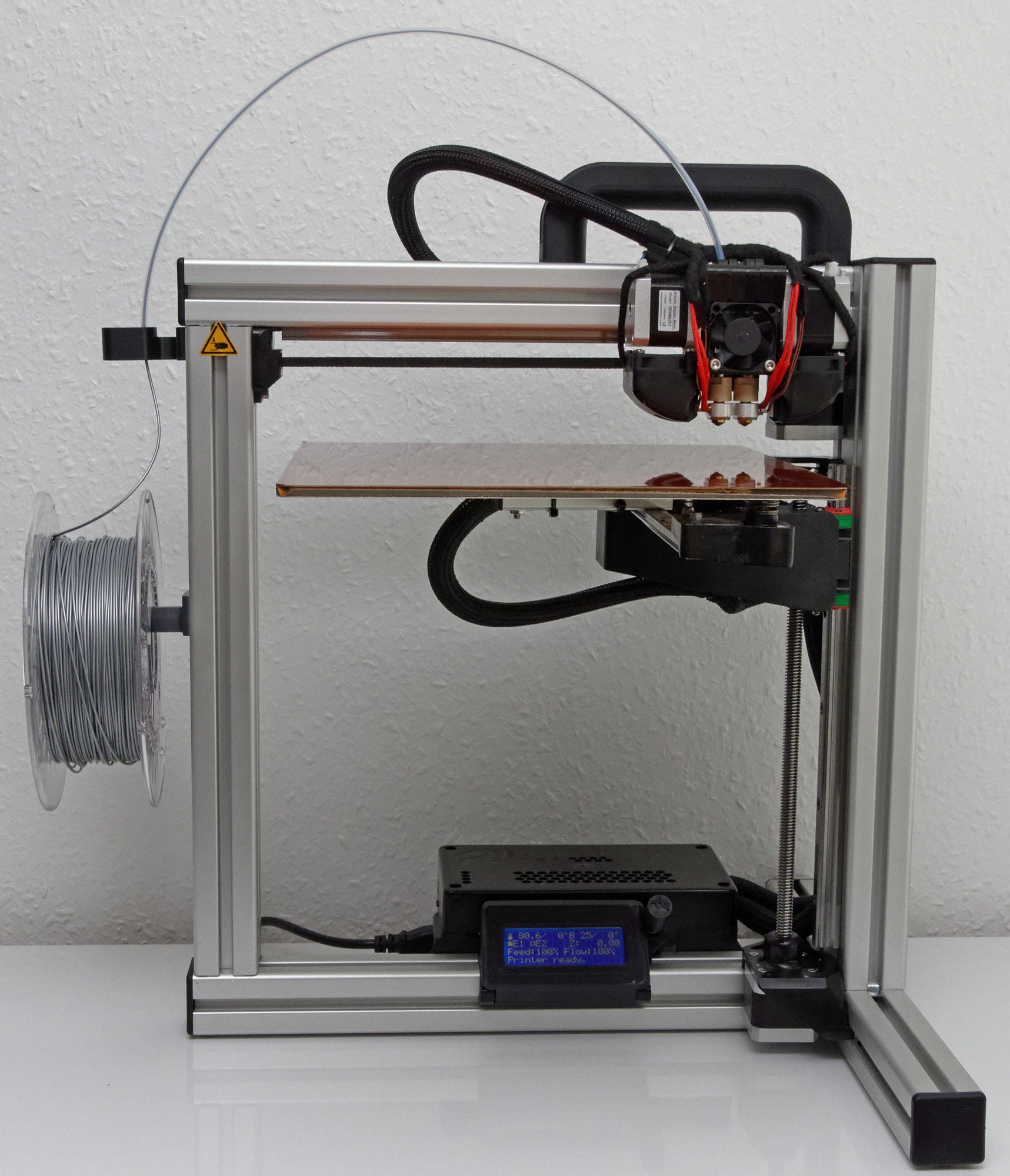

Vi har tidligere testet en god begynder 3D-printer fra Dremel. Denne gang skal vi se nærmere på en mere åben, avanceret og opgraderbar printer fra hollandske Felix Printers. Vi skal se nærmere på deres byggesæt med to dyser, Felix 3.1 DIY Dual.

Hvad er der i kassen

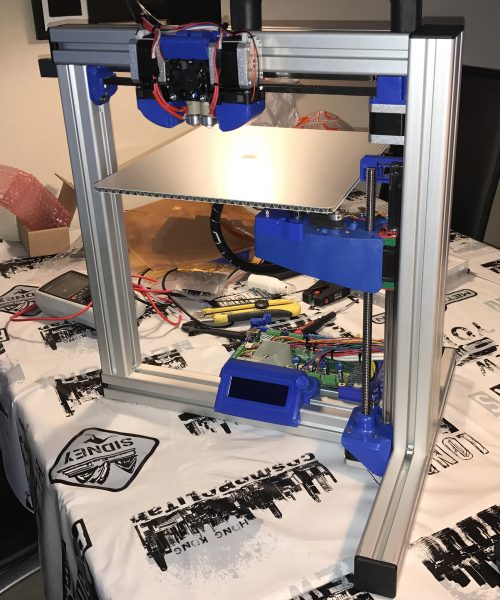

Felix 3.1 DIY Dual bliver leveret som byggesæt med alle dele godt pakket ind i en stor kasse. Når man først får bredt alle delene ud på bordet, så kan man godt blive lidt usikker på om man kan få den samlet, der er virkeligt mange dele! Men heldigvis så findes der en rimelig god samlevejledning online med detaljerede instruktioner og tegninger, og alle skruer, møtrikker og skiver er sorteret og pakket i en smart æske med mange rum i.

Felix 3.1 DIY Dual

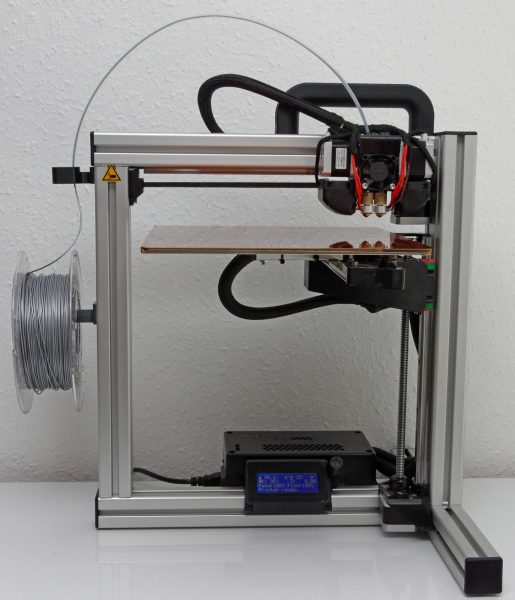

Hvad er Felix 3.1 DIY Dual så for en printer? Det er en printer der har to dyser, så der kan printes med to farver plastik i samme print, eller to forskellige typer plastik hvis man ønsker det. Den er ikke låst på nogle måder, man kan bruge alle typer af plastik man ønsker fra alle de fabrikanter der findes, det skal bare være filament med 1,75 mm i diameter, og smelte ved maks 275 grader. Den har opvarmet byggeplatform, og kan opgraderes når Felix udvikler nye kits. Felix 3.1 kan også bestilles samlet fra fabrikken, dog koster det lidt mere. Til modellen jeg fik til test, fulgte der også en display enhed med, som betyder at man printe direkte fra et microSD-kort uden at skulle have en computer stående tændt under hele printet.

Konstruktion

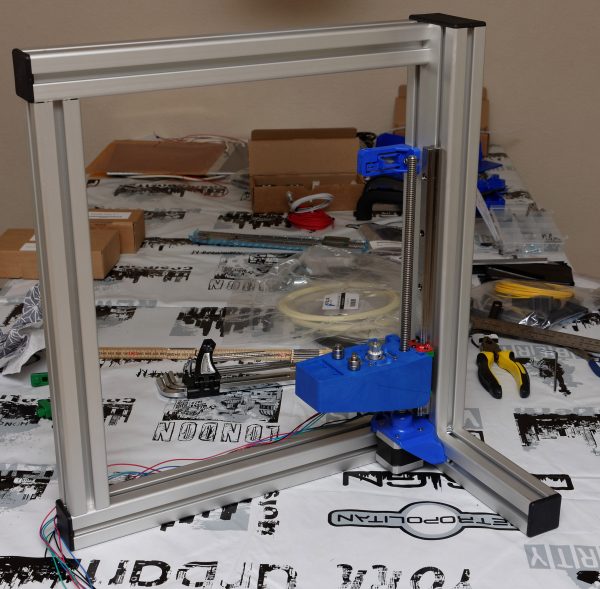

Før man går i gang med et samlesæt af denne kaliber, så skal man være ærlig overfor sig selv. Har man evnerne til at læse og forstå samletegninger og finmekanik? Har man et fornuftigt udvalg af værktøj, tommestok, skydelære og evt. multimeter tilrådighed? Får man koldsved ved tanken om at skulle samle et IKEA møbel, så anbefaler jeg på det stærkeste at man IKKE bestiller DIY udgaven af Felix 3.1 Dual, men bruger lidt flere penge og bestiller en færdigsamlet udgave. Det vigtigste værktøj er et fornuftigt sæt lange unbraconøgler med kuglehoved, da langt de fleste bolte har unbracokærv. Og så skal man bruge en bidetang, en afisoleringstang, nogle almindelige skruetrækkere og evt. en gummihammer. Derudover skal man bruge lidt smørefedt, og tynd olie til lejer og gevindstang.

Det er vigtigt at selve den solide ramme er samlet præcist, og er vinkelret, og spændt hårdt sammen da resten af printerens præcision er baseret på en korrekt samlet ramme.

Og så er det ellers bare at følge online samlevejledningen, step for step, og huske at dobbelttjekke at man har gjort det rigtigt. Jeg måtte selv gå et par steps baglæns et par gange fordi jeg havde overset en detalje på tegningen.

Både extruder (enheden der smelter plastikken og trykker den gennem dysen) og byggeplatformen bevæger sig, og er drevet af remtræk. Det er vigtigt at man får spændt remmene godt, de skal helst lyde som en buestreng når man knipser på dem. Men de skal dog heller ikke være så stramme at tingene ikke man køre let. Man kan med fordel give de to glidelejer i henholdsvis toppen og siden et par dråber tynd olie, og give gevindstangen lidt smørefedt for at tingene kører optimalt, og så stille som muligt.

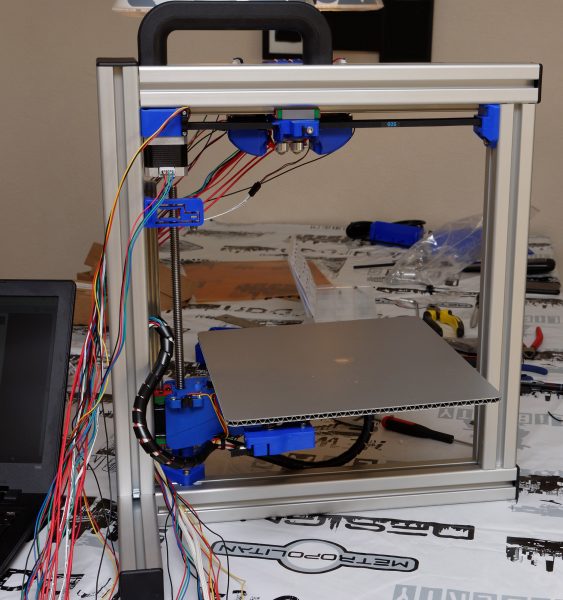

Byggepladen kommer monteret med 144 watt varmelegeme påklæbet undersiden. Man skal selv sætte det store ark byggetape på oversiden inden man tager den i brug. Det er vigtigt at der ikke kommer bobler under tapen, og at den sidder præcist, ellers vil man få en dårlig finish på undersiden af sine print.

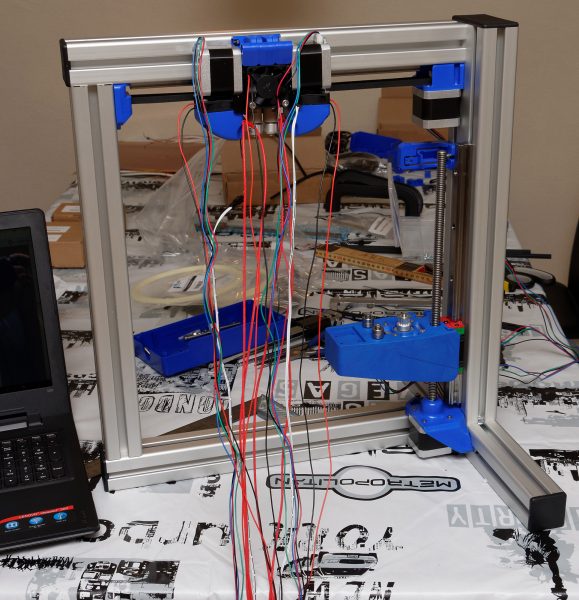

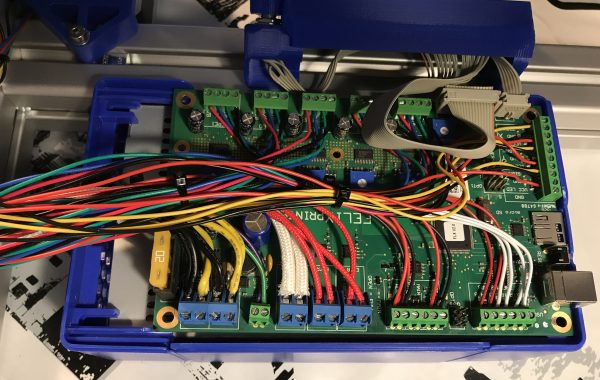

Undervejs i byggeprocessen er det utroligt vigtigt at markere hver eneste ledning med funktion og nummer på et stykke tape man sætter omkring ledningen. Man ender med over 50 ledninger der skal monteres til sidst, og uden god markering af hvad hver ledning er forbundet til, så kan man ikke forbinde det rigtigt til mainboardet.

Det sidste step i byggeprocessen er at lave en god ledningsføring fra de forskellige steppermotorer, sensorer, blæsere og andet, ned til elektronikboksen. Her skal alle ledninger klippes til i længden, afisoleres og monteres i de korrekte skrueterminaler. Her skal man være omhyggelig, og spænde ledningerne godt fast.

Jeg brugte omkring 12 timer på at samle printeren, så afsæt tiden til det, og gør det langsomt og omhyggeligt.

Når alt det er klaret, så er printeren klar til finindstilling. Det vil sige at man skal først indstille byggeplatformen til at være 100% vandret i alle retninger. Man laver små justeringer ved at skrue på tre skruer under platformen. Derefter indstiller man afstanden fra byggeplatformen til printdyserne. Det gør man ved at flytte på det endestop man har monteret under den øverste stepmotor. Der skal være en afstand der gør at der er en lille smule modstand når man trækker et almindeligt stykke papir mellem platformen og dysen. Og så skal man indstille dyse nummer to så den har præcis samme afstand til platformen som den første dyse. Den her proces er noget langsommelig, men det er uhyre vigtig for om man får et god print eller ej. Det er vigtigt at dyserne har den korrekte afstand til byggeplatformen alle steder på platformen, så det tager noget tid at få indstille rigtigt. Til gengæld så har jeg ikke oplevet at skulle finindstille det særligt ofte, selvom jeg har printet virkeligt mange timer under min test.

Defekt printer

Desværre så opdagede jeg en periodisk fejl på elektronikken på den printer jeg selv havde samlet. Den viste sig først nogle timer inde i et print, og så fejlede printet. Efter at have snakket med teknisk support hos Felix, aftalte vi at det ville være hurtigst for mig hvis min printer blev ombyttet med en de havde samlet, så kunne jeg hurtigt komme videre med min test, og de kunne undersøge fejlen nærmere på deres værksted. Det skal understreges at jeg på ingen måder tror at det er en generel fejl, den nye printer jeg har modtaget har printet mange timer uden fejl, og der er ikke andre på diverse 3D printer forums der har skrevet noget om den fejl jeg oplevede. Jeg er overbevist om at jeg blot var uheldig, og Felix ydede en rigtig god service.

Specifikationer

Dimensioner: 450x410x520 mm

Vægt: 9 kg

Byggevolumen: 255 (240 dual extruder) x 205 x220 mm

| Print Technology | Fused Filament Fabrication | ||||||||||

| Layer resolution |

|

||||||||||

| Build plate | Heated bed. Upto 95 °C |

||||||||||

| Build plate leveling | Manually, 3 points | ||||||||||

| Print head | Single or Dual Head | ||||||||||

| Build speed | 0.35mm nozzle upto 15 mm3/s (ABS @ 250°C) |

||||||||||

| Print head travel speed | Up to 200mm/s | ||||||||||

| Filament feeder type | Direct geared extruder | ||||||||||

| Nozzle diameter | 0.35 standard. Optional 0.5 mm | ||||||||||

| Nozzle amount | 1 or 2 nozzles. |

||||||||||

| XYZ resolution | XY, 13 microns Z: 04 micron |

||||||||||

| XYZ typical print accuracy |

+/- 0.1mm for objects up to 100mm | ||||||||||

| Nozzle temperatures | Up to 275 °C | ||||||||||

| Nozzle heatup time | Approx 1.5 min @ 200 °C | ||||||||||

| Buildplate heatup time | Approx 2.5 min to 60 °C |

Slicer

En Slicer er det software der laver en 3D model om til instruktioner som printeren kan forstå. Felix 3.1 Dual er ikke bundet til en specifik Slicer, så man har stort set frit valg af Slicer. Der findes mange gode gratis Slicere, og nogle rigtigt gode Slicere der koster penge. Til min test har brugt en Slicer der hedder Simplify3D som koster penge, men som også har nogle rigtigt lækre preview features der simulerer printet inden man går i gang, så man kan fange evt. fejl inden man starter printet for alvor. Men som sagt så er der stort set frit valg mellem alle de store Slicere som f.eks. Cura, Slic3r og Repetier

Printeren kan ikke printe bedre end de instruktioner den får fra Sliceren, så det er vigtigt, lige meget hvilken Slicer man vælger, at sætte sig grundigt ind i hvordan den virker, og hvilken effekt de forskellige indstillinger har på det færdige print. 90% af de „fejl‟ og underligheder der sker under et print skyldes Slicer indstillinger, så det er virkeligt vigtigt at man bruger tid på at lære hvor ens Slicer fungerer. 3D-print er ikke plug’n’play endnu, der er alt for mange variabler der spiller ind, lige fra temperaturer på plastikken, printhastigheden, typen af plastik til faconen af objektet der skal printes.

Extruder

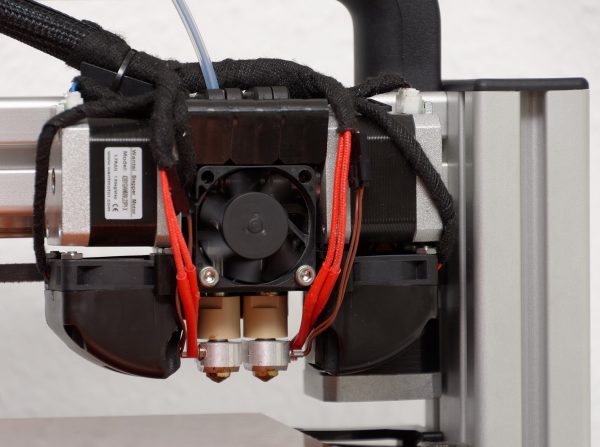

Extruderen er den enhed der trækker filamentet ind, smelter det og lægger det på som et lag i printet. Den består af en steppermotor der trækker en meget præcis længde filament ind i det der hedder en Hotend som er selve smeltekammeret. Øverst bliver Hotend kølet af en blæser så filamentet ikke smelter inden det når kammeret. Selve kammeret er monteret med et elektrisk varmelegeme og en temperaturføler, og for enden af kammeret sidder en dyse med en åbning på 0,35 mm hvor plastikken bliver trykket ud på selve printet. Ved siden af dysen sidder en lille blæser og og tragt der køler den netop placerede plastik så den størkner hurtigt og holder faconen. For at vi bedre kan se det på billedet har jeg fjernet det varmeskjold der beskytter fingrene mod både blæser og Hotends.

Felix 3.1 Dual har en dobbelt extruder som betyder at der sidder to af hver enhed, og så kan man printe med to slags plastik i sit print. Justering af højde på højre extruder klares ved at dreje på en enkelt skrue, så det er rimelig nemt at få samme højde på begge dyser.

Brugervenlighed

Felix 3.1 Dual er en åben konstruktion, man kan nemt komme til alle skruer, motorer og lejer så vedligehold er nemt. Det består for det meste i at give lejer et par dråber olie ind i mellem, og smøre gevindstangen med lidt fedt. Det afhænger af hvor meget den kører, men det skal ikke gøres særligt ofte. Reparationer er ligeledes en ret ukompliceret affære, specielt når man selv har samlet den, så ved man præcis hvordan den er skruet sammen, så skulle noget gå i stykker, så har man en god fornemmelse for hvordan man nemmest får det skiftet ud. Under min test har ikke haft brug for at skifte noget ud, men jeg fik dog knækket et stykke plastik filament i extruderen så den blev blokeret. Men jeg vidste hvilke to skruer jeg skulle skrue ud for at skille extruderen ad og fiske filamentet ud og 5 minutter senere printede jeg igen.

Indstillingen af byggeplatformen er dog et sted hvor brugervenligheden godt kunne være bedre. Den generelle afstand fra byggeplatform til extruder justeres ved at dreje på en skrue der sidder på rammen, men for at få selve platformen vandret i alle retninger, så skal man skrue på tre møtrikker under platformen. Drejer man på den ene, så den side får den rigtige højde, så påvirker det de andre sider hvor man så skal skrue på de andre møtrikker, som så igen ændrer på den højde der var korrekt tidligere… Det er en process der er besværlig, og som ender med et kompromis hvor justeringen er „god nok‟, men ikke perfekt.

Selve den elektroniske betjening af printeren sker enten ved at forbinde til computeren via USB og så bruge sin Slicer. Man kan også printe direkte fra computeren på denne måde, men det kræver at man har en computer stående tændt under hele printet. Et 3D print i god størrelse kan sagtens tage rigtig mange timer, hvor man skal have en computer kørende. Heldigvis kan Felix 3.1 Dual og printe selvstændigt fra et microSD kort. Denne metode er langt bedre end at forbinde til en computer. Man gemmer blot instruktionerne fra Sliceren på microSD kortet, sætter det i printeren, og ved hjælp af en dreje-, trykknap vælger man at printe filen.

Man kan faktisk også ændre på printindstillingerne mens et print er i gang via displayet. Man kan f.eks. ændre hastighed, temperatur og flow hvis man opdager noget der er galt undervejs, eller hvis man vil ofre lidt printkvalitet på at få printet hurtigere færdigt. Felix 3.1 Dual har en robust mekanisk opbygning, så man kan faktisk printe rimelig hurtigt uden at få overført for mange rystelser til printet. Men hvis man laver et print hvor overfladefinish er vigtig, så skal man dog stadig holde sig til lidt langsommere hastigheder.

Printkvalitet

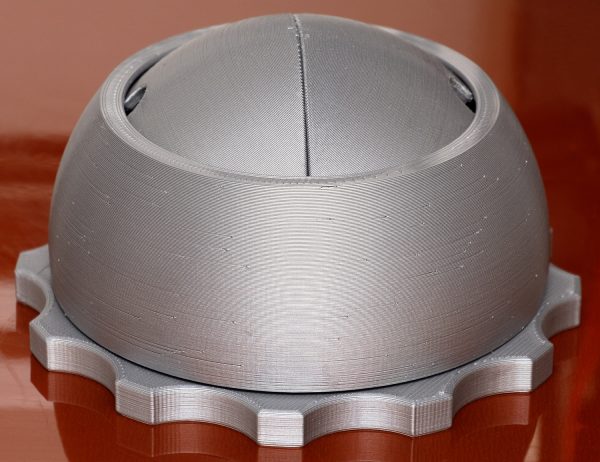

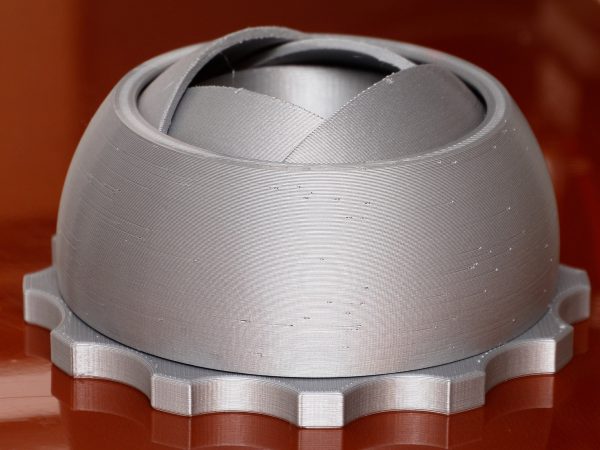

Felix 3.1 Dual understøtter virkeligt mange typer plastik filament. Jeg har printet med de 4 mest brugte typer og jeg vil gå mere i detaljer med dem i de følgende afsnit. Men jeg vil starte med at understrege at der findes mange kvaliteter og fabrikater af filament indenfor de samme plastiktyper. Så de resultater jeg har opnået her er ikke et udtryk for at det hverken kan blive bedre eller være værre, men blot det resultat jeg har opnået med et minimalt antal forsøg. Jeg har endvidere helt bevidst brugt filament i den lave ende af prisskalaen for at presse Felix 3.1 Dual lidt. Først vil jeg vise et worst-case print som er en anerkendt printer torturtest i 3D printer verdenen. Det er en kompliceret model af båd, der hedder 3DBenchy. Den har mange små detaljer, og flere typer udhæng der er svære at printe da en 3D-printer printer i vandrette lag og ikke kan printe over fri luft. Udover at jeg valgte en svær model, så valgte jeg at køre med en lagtykkelse på blot 0,1 mm pr lag som gør det endnu sværere at printe udhæng. Og som det sidste så valgte jeg at printe med sølvfarvet PLA filament der afslører og forstærker enhver skønhedsfejl da det fanger lyset, og ret tydeligt viser ujævnheder. Med alle de odds mod sig, så startede jeg printet på Felix 3.1 Dual og optog en lille film der viser processen. Jeg er faktisk ret tilfreds med resultatet, jeg havde forventet at den ville lave mange flere, og tydeligere fejl i printet. Der er, som forventet, nogle knækkede tråde ved de forskellige udhæng, og nogle små hår i døråbningen i styrehuset. De små hår er dog meget nemme at fjerne efterfølgende, og kan måske endda minimeres ved at lege lidt mere med indstillingerne i Sliceren.

(Der er normalt et varmeskjold på extruderen, men det har jeg fjernet så man bedre kan se hvad der sker på videoen.)

PLA

PLA er en plasttype der er baseret på stivelse, og er en af de mest populære plasttyper til 3D-print. Det smelter ved temperaturer omkring 180-210 grader og er nemt at printe med. De færdige print kan dog ikke tåle ret meget varme uden at blive bløde igen. Det printer fint med en byggeplatform der kun er 55 grader. Jeg har printet forskellige ting ved 0,2 mm lagtykkelse, og har her kun brugt den ene extruder.

Ved 0,2 mm ser 3DBenchy lidt bedre ud ved døråbningerne. Jeg er dog overbevist om at med lidt bedre køling ville det se endnu bedre ud.

Jeg printede også en Venus Box som samles af 6 individuelle dele der skal passe præcist sammen for at den kan åbne når man drejer på den. Delene skulle blot slibes nogle få steder med sandpapir og så virkede den som den skulle.

Og så skulle jeg selvfølgelig også printe en Fidget Spinner til en lille pige i familien 🙂

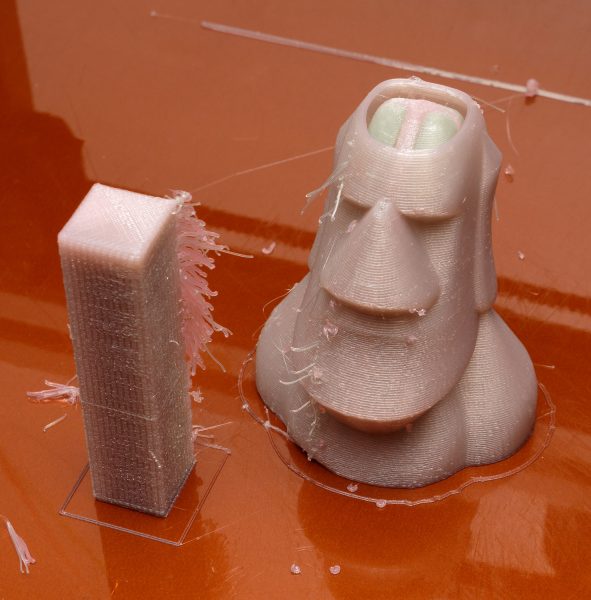

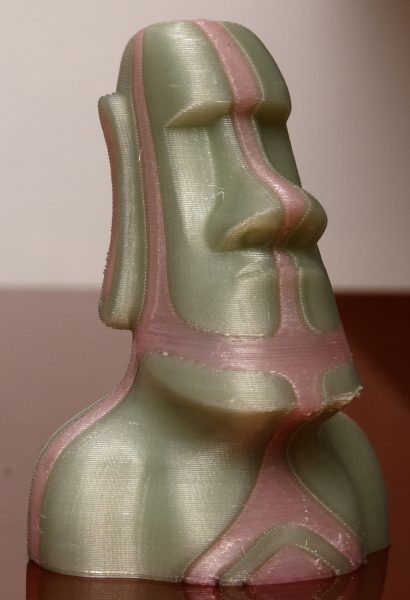

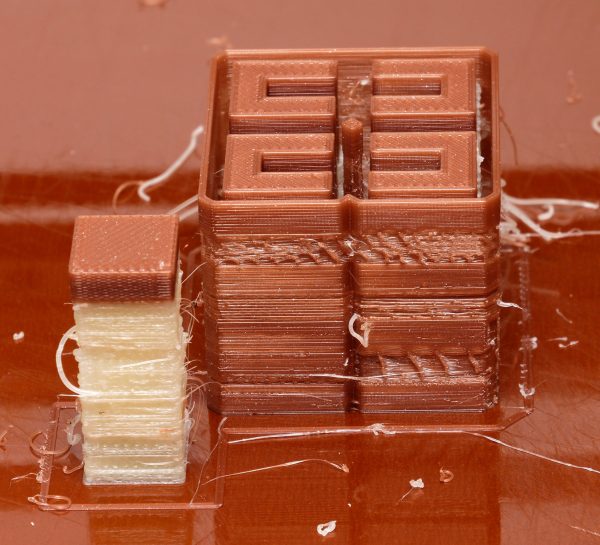

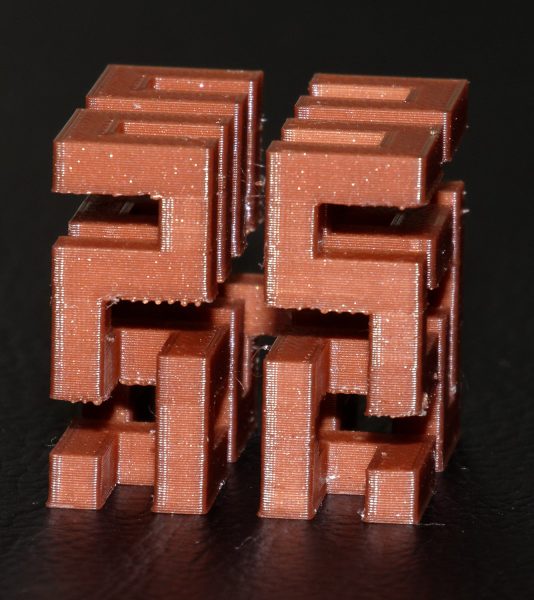

PLA/PLA

Felix 3.1 Dual kan printe med to slags plastik i et print, så det prøvede jeg med to farver PLA og en figur der var egnet til det. Når man printer med begge extrudere aktive så gør Simplify3D en hel masse ekstra. Blandt andet så justeres temperaturen på den extruder der ikke er aktiv ned så man begrænser hvor meget flydende plastik der drypper ud af extruderen når den anden extruder printer. Den printer også en ekstra ting, et såkaldt Priming tårn der bruges til at få flow i extruderen efter den har været inaktiv. Desuden så kan man også slå et „Ooze-shield‟ til som er en skal der bliver printet rundt om modellen, som fanger de uundgåelige dryp fra den inaktive extruder. Alt dette tager tid, så den model (der er 63 mm høj) jeg printede tager 3,5 time med en enkelt farve, men når man vælger to farver, så kom printtiden helt op på på 15 timer!

Når man får klippet skjoldet af, så blev modellen faktisk ganske udmærket. Der var lidt fejl omkring udhænget ved hagen, noget jeg tror ville være bedre hvis der var mere køling på.

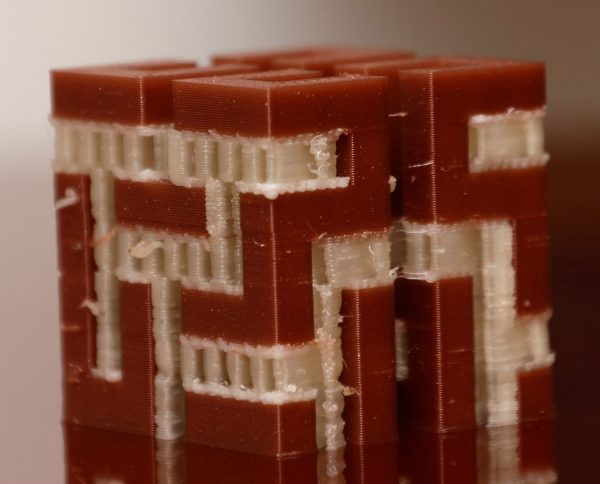

PLA/PVA

Når man skal printe ting med markante udhæng så bliver man nødt til også at printe en støttestruktur da man ikke man printe i fri luft. Støttestrukturen fjerner man så efterfølgende fra modellen. Hvis modellen er kompliceret kan det tage langt tid at fjerne støttestrukturen, og på nogle modeller er det ligefrem umuligt at fjerne den igen. Her kommer PVA filament ind i billedet, det er en vandopløselig plast, som er meget velegnet til støttestrukturer, da de efterfølgende kan fjernes ved at lægge hele modellen i blød i almindeligt vand. Jeg fandt et eksempel på en model der ville være umulig at printe uden en opløselig støttestruktur. Selve printet foregår præcis som var det to forskellige farver, blot bliver selve printet lavet med PLA i den ene extruder, og alt understøttelse lavet med PVA i den anden extruder.

Når man får pillet skjoldet af, så ser printet sådan ud.

Her kan man se at hvis man ikke havde nogen støtte, så ville printet slet ikke kunne lade sig gøre. Efter en nat i en skål med vand, så kom det endelige resultat til at se sådan her ud.

PETG

PETG er en variant af den plasttype der bliver brugt til f.eks. kildevandflasker. Det har et højere smeltepunkt end PLA på 220-240 grader, og den printede model er noget stærkere og tåler mere varme. Jeg har printet med klar PETG, og her er det værd at bemærke at den færdige model ikke bliver gennemsigtigt, da lyset bliver brudt i alle de små riller der er i et 3D print. Men printer man det tyndt, så kan lys sagtens skinne igennem det. Jeg printede med en særlig indstilling i Simplify3D der printer hele vasen som en kontinuerlig spiral uden stop og start, og det gav et fantastisk resultat, den virker helt sølvglinsende.

ABS

Den sidste plasttype jeg har printet med er også den mest besværlige, men også stærkeste type. ABS er en oliebaseret plastik der bliver brugt utroligt meget i industrien. F.eks. er LEGO-klodser støbt i ABS. ABS kræver en meget varm byggeplatform for at sidde ordentligt fast, gerne over 100 grader varm. Desværre så fik jeg aldrig Felix 3.1 Dual byggeplatformen varmet op til mere end 86 grader, så mit første forsøg med ABS gik ikke så godt, det slap i hjørnerne der krummede væk fra pladen. Men efter lidt online research fandt jeg en løsning. ABS kan opløses i acetone, så rådet var at opløse lidt filament i lidt acetone og pensle et meget tyndt lag på byggepladen. Når acetonen fordamper efterlader det et meget tyndt, og næsten usynligt lag ABS på pladen, som printet efterfølgende binder rigtigt godt fast på. Men pas på, for det første er acetone et farligt opløsningsmiddel, og for det andet så risikerer man at printet sidder så godt fast at man ikke kan få det af hvis man bruger for meget opløst ABS. Derefter lykkedes det mig at printe en figur af en ugle i hvid ABS.

Jeg har printet med 0,2 mm lagtykkelse, og lagene er da også synlige i den færdige figur. Men man kan udnytte at ABS kan opløses af acetone, og bruge det til at glatte figuren ud. Der findes mange fremgangsmåder, men jeg valgte den sikre, men også langsommste måde med kold acetonedamp. Jeg krøllede noget køkkenrulle sammen, pressede det fast i bunden af et stort glas, fugtede det med acetone og satte glasset henover figuren. Efter noget tid har acetonedampen opløst overfladen på figuren, og lagene smelter sammen. Man mister lidt detaljer, men resultatet ligner nærmest en keramikfigur.

Konklusion

Felix 3.1 Dual er bygget op omkring noget virkelig lækker og solid mekanik. Et godt skelet er nødvendigt for at lave flotte print, og for at printe hurtigt uden unødige vibrationer. Selve arbejdet med at samle samlesættet var meget tilfredsstillende og gik fint uden de store problemer. Det var bare ærgerligt at der var en fejl på printeren, men positivt at Felix var hurtige til at finde en god løsning så jeg kunne komme videre med min anmeldelse. Konstruktionen af printeren betyder at det er let komme til alt, den er let at vedligeholde og reparere og der er mange muligheder for at opgradere og udbygge den. Apropos opgradere, så har Felix løbende udviklet deres printere og har frigivet opgraderingskit så man kan få de nye funktioner på sin gamle printer uden at skulle købe en helt ny. Den strategi følger de stadig, og de har netop annonceret næste model i rækken af 3D-printere, den næste får navnet TEC4 og der kommer ligeledes et opgraderingskit så man kan bygge sin Felix 3.1 om til en TEC4 printer.

Det er positivt at der ikke er nogle restriktioner på hvilke typer filament man kan bruge, så længe det kan smelte ved de temperaturer som extruderne kan producere. Der er derfor frit valg på alle hylder, hos alle leverandører af de mest gængse filamenter.

Printkvaliteten er også ganske god, og den kan sikkert blive bedre end de eksempler jeg har bragt i denne anmeldelse, evt. med andre filamentkvaliteter og mere finjustering af Slicer settings. Men at en begynder som mig selv kan få rimelige print efter nogle få timer med læsning på diverse 3D print sider på nettet og nogle små forsøgsprint er ret tilfredsstillende. Man skal dog være opmærksom på at der er en ret stejl læringskurve, men når man har fået styr på de basale begreber så begynder man at kunne lave stabile gode print med de fleste materialer, ellers så er der meget hjælp at hente på nettet. Jeg kunne dog godt ønske mig at der var bedre køling af printhovedet, så ville det være nemmere at lave flotte udhæng uden at trådene knækker, eller falder ned. Og så kunne det var rart hvis byggepladen kunne blive varmere end 86 grader. Det kan man evt forbedre ved at eftermontere noget isolering under pladen.

[checklist]

- Stabil mekanisk konstruktion

- Frit valg af filament

- Printkvaliteten

- Opvarmet byggeplatform

- Opgraderbar

[/checklist]

[badlist]

- Svag emnekøling

- Stejl indlæringskurve

- Besværligt at fin-justere byggeplatformen

[/badlist]

Felix 3.1 er en dyr printer, men den virker også solid og kan køre i rigtigt mange timer uden noget vedligehold af betydning. Og når Felix udgiver opgraderingskit så får den nyt liv og nye funktioner til en pris der er langt lavere end en ny printer. Da Felix fornylig annoncerede deres nye TEC4 printer, der også kommer som opgraderingskit, fik jeg lov til at beskrive det lidt mere her, selvom alle detaljer ikke er offentliggjort endnu. Det viser sig at TEC4 kittet lover at løse to af de ting jeg ser som problemer med den nuværende Felix 3.1. Det første er emnekølingen, TEC4 kittet får forbedret køling med bedre airflow fra blæserene. En anden ting er finjusteringen af byggeplatformen, TEC4 kittet kommer med en sensor der måler afstanden til byggeplatformen og korrigerer for skævheder under print, så man ikke behøver at lave manuel finjustering. Derudover indeholder kittet nye forbedrede Hotends samt LED lys. Og vi har fået lovning på at være de første der får opgraderingskittet til test!

Pris og tilgængelighed

Felix 3.1 kan købes direkte hos Felix Printers og koster:

- Felix 3.1 DIY kit single extruder inkl display – 1048,50 euro (ex. moms)

- Felix 3.1 DIY kit dual extruder inkl display – 1178,00 euro (ex. moms)

- Felix 3.1 færdigsamlet single extruder inkl display – 1499,00 euro (ex. moms)

- Felix 3.1 færdigsamlet dual extruder inkl display – 1648,50 euro (ex. moms)

Hej Lars, fin anmeldelse af Felix printeren. Jeg har selv købt Pro udgaven og en ovenud tilfreds.

Det er helt klart blevet min go-to printer til de fleste print.

Jeg forhandler disse printere i Danmark, og ser også frem til deres Tec 4, som ifølge dem selv skulle have lidt mere fokus på emnekøling.

Mvh.

Peter